東芝デジタルソリューションズ株式会社

Meister MES NEO商品企画責任者 家村様

今回、東芝デジタルソリューションズ様では、新製品「Meister MES NEO」(製造実行管理システム)の開発基盤に、弊社ローコードツール「TALON」をご導入いただきました。

日本の製造業界は今、大きな変革期を迎えています。生産年齢人口の減少により労働力不足が深刻化し、同時に現場で働く熟練者の高齢化も進んでいます。これにより、長年培われてきた技術やノウハウの継承が大きな課題となっているのです。

こうした課題を解決するためには、デジタル化の推進、すなわちデジタルトランスフォーメーションの実現が不可欠だと東芝デジタルソリューションズ様では考えていらっしゃいました。今回リリースされた「Meister MES NEO」は、まさにデジタルの世界と製造現場の間をつなぐシステムとして開発されました。今後の製造業の発展に必要不可欠な製品として位置づけられています。

製造業向けのシステム開発には独特の難しさがあります。従来のパッケージ製品の作り方では、ある程度モデルを決めて、そこで想定される使われ方に必要な機能を作り上げていくのが一般的でした。

しかし、製造業は本当に多様です。お客様によって、製造する製品によって、工場の作り方によって、求められる要件が大きく異なります。そのため、決まった形の「Fit to Standard」のような標準仕様に合わせてもらう使い方では、どうしてもお客様のノウハウの部分を吸収しきれません。

結果として、カスタマイズで追加開発が必要になり、当然コストも納期も時間がかかってしまいます。これが従来手法の大きな課題でした。

標準機能としてある程度用意できればそれに越したことはありませんが、様々なお客様の要件をあらかじめ全て作っておくのは現実的ではありません。どうしても部分的には手を加える必要が出てきます。

しかし、それを毎回毎回カスタマイズで作るとなると、やはり期間もコストもかかってしまいます。そこで、ローコードツールをうまく活用して、お客様のかゆいところに手が届くような作りにしておき、お客様ごとの調整の範囲でしっかりと合わせていくという開発手法を採用することにしました。

複数のローコードツールを比較検討した結果、TALONには以下の魅力を感じていただきました。

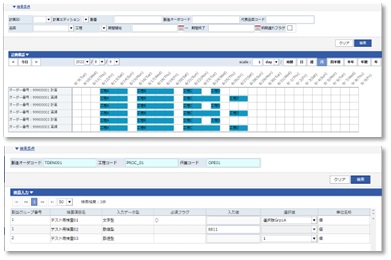

まず、製造業での導入実績が多数あったことです。ガントチャートや各種のグラフといった、製造業でよく使いたいフォーマットが非常に揃っていました。これは製造業特化で開発されてきた経験の蓄積の成果です。

加えて重要だったのは、TALONで開発したアプリケーションを自社の製品として販売できるという点です。これは製品化を前提とした開発には欠かせない条件でした。

技術的な信頼性についても、同社では厳格な基準を設けており、セキュリティ、拡張性、安定性などの観点でしっかりと評価を行われました。TALONはこれらの基準を満たしており、特に問題がないと判断していただいています。

TALONを導入したことで、開発プロセスが根本的に変わりました。従来の製品開発では、要件定義をしっかりと行い、設計をして、プログラミングをして、出来上がったものをテストするという流れでした。

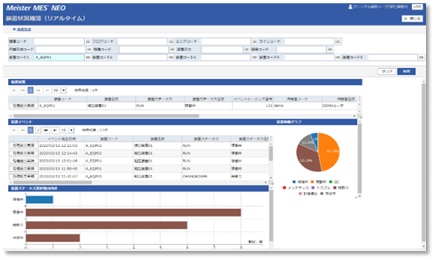

ところが今回は、要件定義の段階、もしくは基本設計の段階で、プロトタイプの画面を作ることができました。それをもとに、実際の運用パターンのイメージを議論しながら進めることができたのです。これは非常に大きな利点でした。

東芝デジタルソリューションズ

株式会社

スマートマニュファクチャリングソリューション第一部

エキスパート 家村 禎之様

従来の作り方では、物が出来上がってきて実物を見て初めて「なんかちょっとイメージが違うよね」ということが非常に多くありました。

それが今回は、最初の要件定義でもう画面のイメージを見ながら「実際のオペレーションはこうなります」という形で確認しながら進められました。その時点で「このパターンの検討が漏れていた」「もっと使い方としてはこの方が使い勝手がいい」といった要件を最初の段階で出せるようになったのです。この手戻りが減ったというところが非常に大きな効果でした。

その結果、プログラミング自体をローコードツールで短縮できるということに加えて、全体として約20%の開発リードタイム短縮を実現されました。これは単にコーディング時間が減ったということではなく、上流工程での手戻りがなくなったことによる全体最適化の効果が大きく影響しています。

実際に開発に携わったチームメンバーからも非常に好意的な評価をいただいています。特に評価が高かったのは、要件定義時点でプロトタイプ確認ができるようになったことで手戻りが大幅に減ったという点です。

また、お客様に実際の画面を見ていただきながら、実際のデータを使って設計を進めていくことができるようになり、より具体的で建設的な議論ができるようになりました。

TALONには製造業で長年培われたノウハウが反映されており、必要なものがかなり揃っているのが大きな特徴です。「こういう見方をしたい」というご要望をいただいた時にも、すでにフォーマットがあって、そこに対してローコードツールを使ってうまくデータをはめ込んでいくやり方で、すぐに実現ができます。これは非常に大きなメリットだと評価しています。

株式会社HOIPOI

TALON開発責任者

代表取締役 古関 雄介

一方で、ローコードツールのメリットでもある柔軟な画面表示があるがゆえに、大量のデータを一度に表示する際に描画に時間がかかってしまうという課題もあります。

製造現場では、都度PCを操作して画面を出すというよりも、表示しておいて担当の方がそこに来て見て、自分の作業をするという使い方を希望されることが多く、どうしても表示したい情報が増えてきてしまいます。この点については今後の改善に期待をしているところです。

Meister MES NEOは2024年5月に製品としてリリースされ、同社のホームページでも発表されました。ありがたいことに、かなり多数のお問い合わせをすでにいただいており、非常に手応えを感じています。

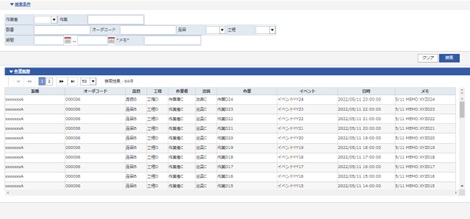

今回開発されたMESシステムは、製造実行管理という形で製造現場に対しての情報収集と、その情報をもとに適切な指示を飛ばすことにフォーカスを当てたシステムです。

しかし、同社には「Meister Factoryシリーズ」という製品があり、こちらはMESや設備の稼働情報を集約して大規模なデータとして蓄積し、それらを利活用につなげていくシステムです。現在、そちらとの連携をさらに強化していく予定を進めています。

これにより、ただ情報を集めるだけではなく、それらをどんどん蓄積して、過去に遡って利活用につなげていくことが今後実現できるようになると考えています。

新しいソフトウェア製品の開発を検討している企業様には、ぜひ単純なプログラミング短縮ツールという使い方だけではなく、プロトタイピングに活用していただきたいです。

設計段階、もしくは企画段階から、しっかりと画面のイメージを持って、リアリティのある議論をした上で、手戻りなく開発を進めていくことに活用していただくことで、全体にかかる時間も短縮でき、ローコードツールを最大限活用できるのではないかと考えています。

重要なのは、上流工程から使って、その場で作って見せて、実際に見てもらうことです。ユーザーの方が分かりやすいから手戻りしないという考え方を、実際に実行して実現することが成功の鍵だと実感しています。