風水力機械カンパニーカスタムポンプ事業部

富津事業所 生産製造業務プロセス革新課 桑原 正明 様

荏原製作所カスタムポンプ事業部生産製造業務

「機械エンジニアがアジャイル開発!基幹システム+TALONの活用事例」

ポンプ、コンプレッサ・タービン等の風水力事業、廃棄物処理施設の設計から運営を行う環境プラント事業、半導体製造装置を手掛ける精密・電子事業を展開する産業機械メーカです。

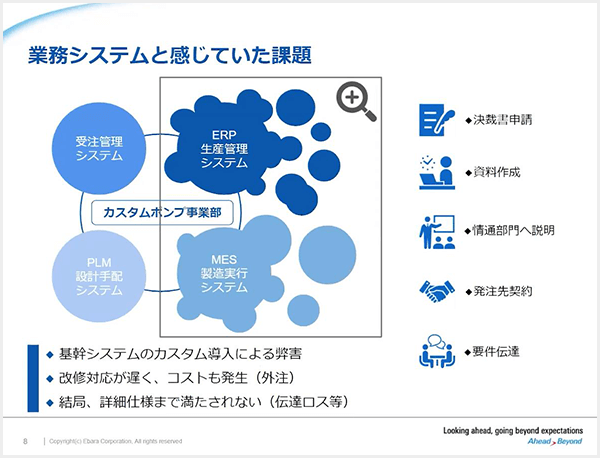

風水力、カスタムポンプ事業部にて、基幹システムの補完機能を自分たちで開発する為に、今回システム開発ツールとして「TALON(タロン)」を導入しました。

2021年8月25 日のTALON 開発事例セミナーでお話しいただいた内容をレポートします。

「製造現場のデジタル化(DX推進)を含めた業務改善を早いサイクルで的確に行う必要がある」

この問題を解消するために、スピード感をもった開発ができることに定評があるTALONを導入することになりました。

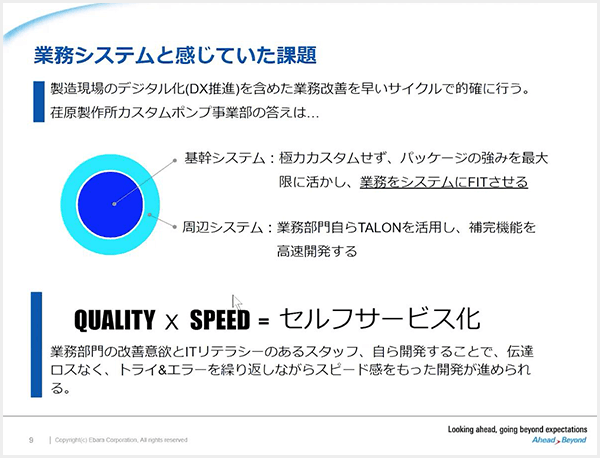

製造現場のデジタル化を含めた業務改善を早いサイクルで的確に行うためには、

このことが必要になります。

基幹システムは極力カスタマイズせず、パッケージの強みを最大限に活かし、業務をシステムにFITさせる一方で、補完機能を高速開発し、周辺システムは業務部門自らTALONを活用した方が早いという結論で導入に至りました。

TALONを導入することで、業務部門の改善意欲とITリテラシーのあるスタッフで、トライ&エラーを繰り返しながらスピード感をもった開発を進められます。

ノンプログラマーでも柔軟に業務システムの開発ができるツールを探していたところ、生産スケジューラーメーカーからの紹介もあり、TALONを知りました。

そしてDXを推進する方針もあったため、TALONだけでなく他のローコード開発ツールとの比較検討も行い、こちらの5点において魅力を感じました。

その結果、TALONの導入に至りました。

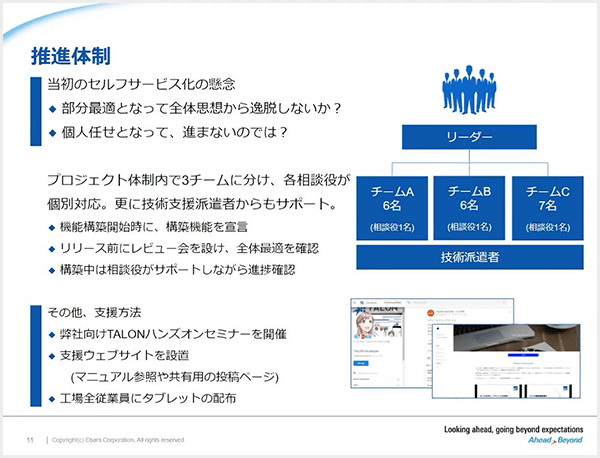

プロジェクト内に3チームに分け、各チームにすでにある程度TALONを使いこなしているメンバーを相談役として配置しました。

また各開発機能が全体最適となるように、構築開始の際に機能開発リストのようなものがあり、こちらにどんな機能を作るのかを簡単に宣言してもらったり、構築の後のリリース前にはリリースレビュー会を設けたりしました。時には、少し修正を加えてもらって、全体の調整をとりながら改善活動を進めています。

ライセンス数は徐々に増え、現在は500ライセンスを所有し、活用しています。

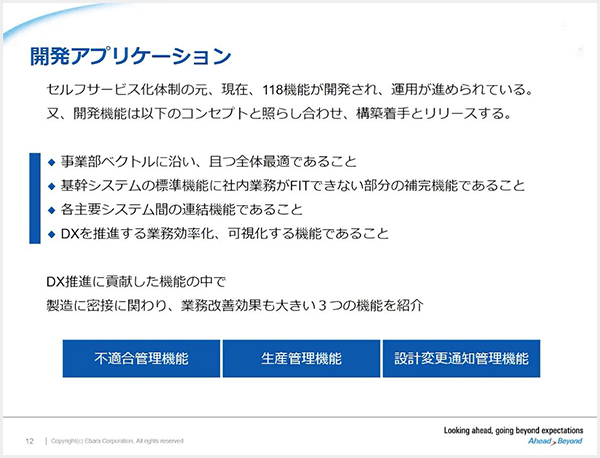

チームの発足により、急激に機能拡大することに成功し、これまで100以上の機能を開発してきました。また、以下のコンセプトと照らし合わせて構築着手とリリースを行っています。

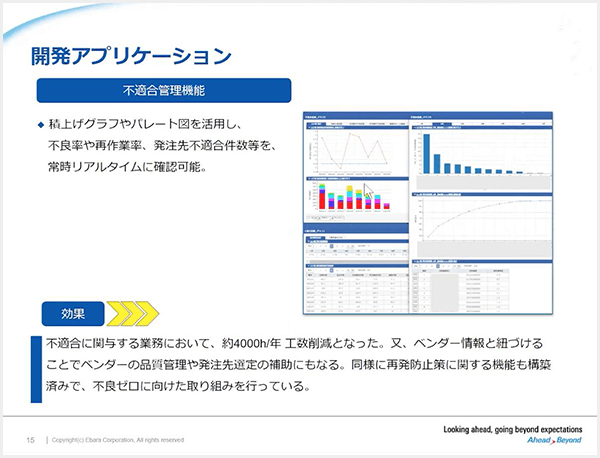

DX推進に貢献した機能の中で製造に密接に関わり、業務改善効果も大きい3つの機能を紹介したいと思います。

となります。

MESをカスタマイズして利用していたが、保守費の増加や改修レスポンスで社内業務にフィットしていない点などを考慮し廃止を決定。TALONにて構築することになった。

帳票から不適合品の生産工程を読み出し、不良工順の進捗を確認できるようにした。

そして

などを行い、約4000時間/年の工数削減となった。

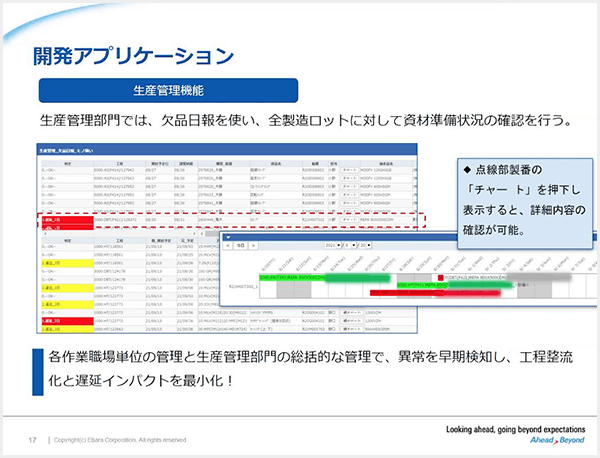

製造着手前の資材準備不良による納期遅延、費やす管理工数の削減が課題。

生産管理システム上では日付のデータの羅列になるので、どうしても管理しづらいためTALONのガントチャート機能を活用した。

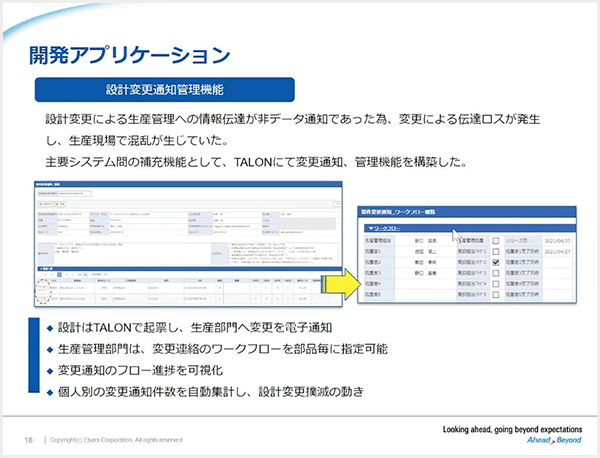

主要システム間、設計のシステムPLMと生産管理のERPとの間の情報伝達が非データ通知であったため、変更による伝達ロスが発生し生産現場で混乱が生じていた。

これをTALONを使って変更通知機能を構築して改善を行っている。

これを調査していくことで部門や担当者ごとのばらつきを確認しなが、こちらも暗黙知の形式知化を進めていっている。

これもTALONの柔軟性を生かすことで、その不足を埋めることができたと考えられる。

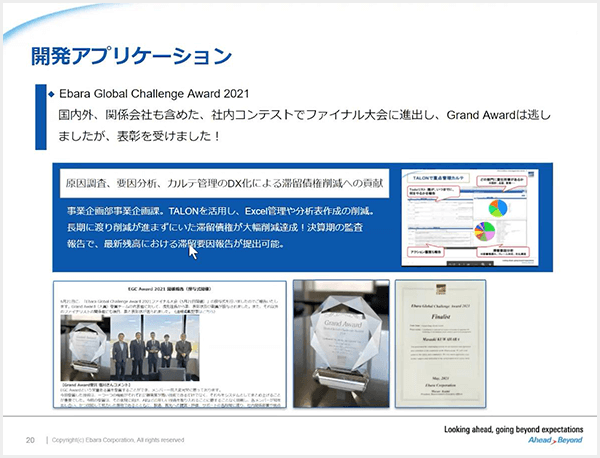

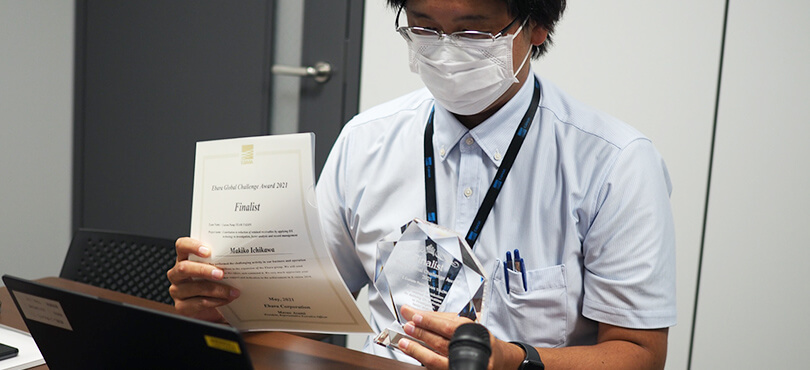

国内外、関係会社も含めた社内コンテスト、「Ebara Global Challenge Award 2021 」でファイナル大会に進出し、Grand Awardは逃しましたが、表彰を受けました!

TALONを活用し、原因調査、要因分析、カルテ管理のDX化による滞留債権削減に貢献することができました。

長期にわたり削減が進まずにいた滞留債権が大幅削減を達成。

決算期の監査報告で、最新残高における滞留要因報告が提出可能になりました。

| 導入した効果 |

|---|

| 各作業職場単位の管理と生産管理部門の総括的な管理で、異常を早期検知し、工程整流化と遅延インパクトを最小化することに成功 |

| 主要システム間(設定システム←→生産システム)をデータでつなぐに当たって、TALONの柔軟性を活かすことでその不足を埋めることができた |

| 生産管理への情報伝達がスムーズになり、必要な人必要な部門に連絡、そして進捗を確認することが可能になった |

| その他 |

|---|

| 全体的なロスコスト意識の向上 |

| 部門や担当者ごとのバラつきを確認 |

| 暗黙知の形式知化 |

| 部門長の管理業務負担軽減 |

これらの業務改善にも成功しています。

右 荏原製作所 風水力機械カンパニーカスタムポンプ事業部

富津工場 DX推進課 難波 宏輔 様

左 生産製造業務プロセス革新課 桑原 正明 様

TALONを活用し、長期に渡り削減が進まずにいた滞留債権を大幅に削減することに成功しました。

Excel管理や分析表作成等の作業工程の削減も成功し、今後ますますの業務の効率化が期待できます。

このTALONを導入したことで、小さな業務アプリの開発は1、2日の短期間で可能になり、ユーザーからのリクエストにも即時自分たちで改修も可能、業務改革をスピード感をもって進めることが出来ており、本当に良かったと感じています。

今後も製造部門だけでなく、カスタムポンプ事業部全体においてTALONの機能開発ができるスタッフを増やし、DX化を含めた改善活動を更に進めて行きたいと思います。